Drehverbindung mit Torqueantrieb

Direktantrieb Typ LTD

Franke Drehverbindungen mit integriertem Direktantrieb (Torque-Motor) zeichnen sich aus durch eine hohe Dynamik, maximale Energieeffizienz und einen kompakten Einbauraum mit großer Mittenfreiheit.

Beschreibung

Drehverbindungen mit Direktantrieb eignen sich für Anwendungsfälle, bei denen hohe Leistungsfähigkeit und geringer Platzbedarf wichtige Kriterien sind. Die Integration des Antriebs in das Lagergehäuse führt dazu, dass verschleissträchtige Baugruppen zur Übertragung von Antriebsleistung wie Zahnriemen, Ritzel oder Getriebe entfallen können. Dies reduziert den Wartungsaufwand, erhöht den Wirkungsgrad und steigert sowohl den Drehzahlbereich als auch die Positioniergenauigkeit.

Eigenschaften - Bewertung

| Genauigkeit | |

| Drehzahl | |

| Ø-Bereich | |

| Preis |

Technische Daten

Werkstoff

C45N (optional Aluminium)

Einsatztemperatur

–10 °C bis +80 °C

Einbaulage

Beliebig

Schmierstoff

Wälzlagerfett über Schmiernippel

Optionen

absolutes Messsystem, Kabelabgang axial, Steuerung inkl. Kabel, Wasserkühlung

Technische Informationen

Superkompakt und Superindividuell:

Franke Drehverbindung mit Torquemotor LTD

Basis-Daten

- Gehäuse Stahl oder Aluminium

- KKØ: 100 - 1800 mm

- Inkrementelle Mess-Systeme

- Absolute Mess-Systeme

Die Vorteile

- Kompakte Bauweise

- Große Mittenfreiheit

- Frei wählbare Komponenten

- Vier Standardgrößen ab Lager

- Kundenspezifische Lösungen

Funktionsweise & Vorteile

Kompakt

Dynamisch

Energieeffizient

Kompakte Bauweise, große Mittenfreiheit

Unsere Wälzlager mit integriertem Direktantrieb zeichnen sich durch höchste Energieeffizienz aus. Die Integration des Antriebsmotors in das Lager ermöglicht es, auf Bauweise wie Getriebe und Antriebsritzel und somit auf komplexe Schmierkreisläufe zu verzichten. Die bewegten Massen fallen daher deutlich geringer aus und der Leistungsverlust durch Faktoren wie Reibung und Spiel wird minimiert.

Erhältliche Durchmesser

Franke Wälzlager mit Direktantrieb (Torque) sind in Durchmessern von 100 mm bis 1.800 mm erhältlich.

Whitepaper Drehverbindung mit Torqueantrieb

Erfahren Sie in unserem Whitepaper, warum eine Drehverbindung mit integriertem Torque anderen Antriebsarten in fast allen Punkten überlegen ist.

Verzichten Sie zukünftig auf Bauteile, wie Getriebe und Antriebsritzel.

Datentabellen

Daten vergleichen und Lastfälle berechnen

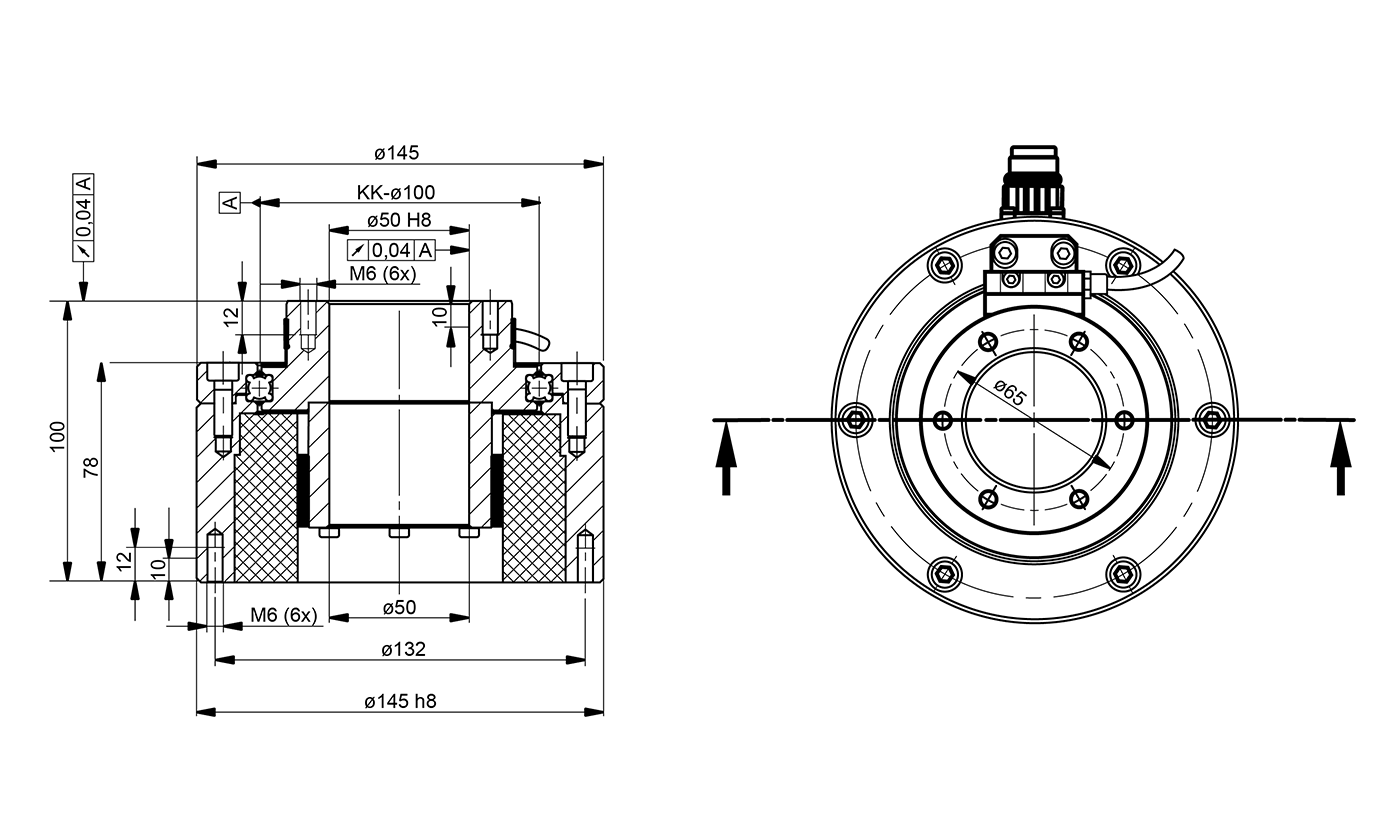

| LTD0100 | MeinFranke | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Name | ΚΚØ mm |

Tragzahlen kN |

Drehmoment Nm |

Leistung A |

Drehzahl 1/min. |

Gewicht kg |

CAD-Download Lastfall berechnen |

|||||

| C0a | C0r | Ca | Cr | MNenn | MPeak | INenn | IPeak | nmax | ||||

| LTD-0100 | 100 | 46 | 22 | 17 | 14 | 4,5 | 16 | 1,8 | 7 | 2140 | 8,0 |

Jetzt anmelden, um Zugang |

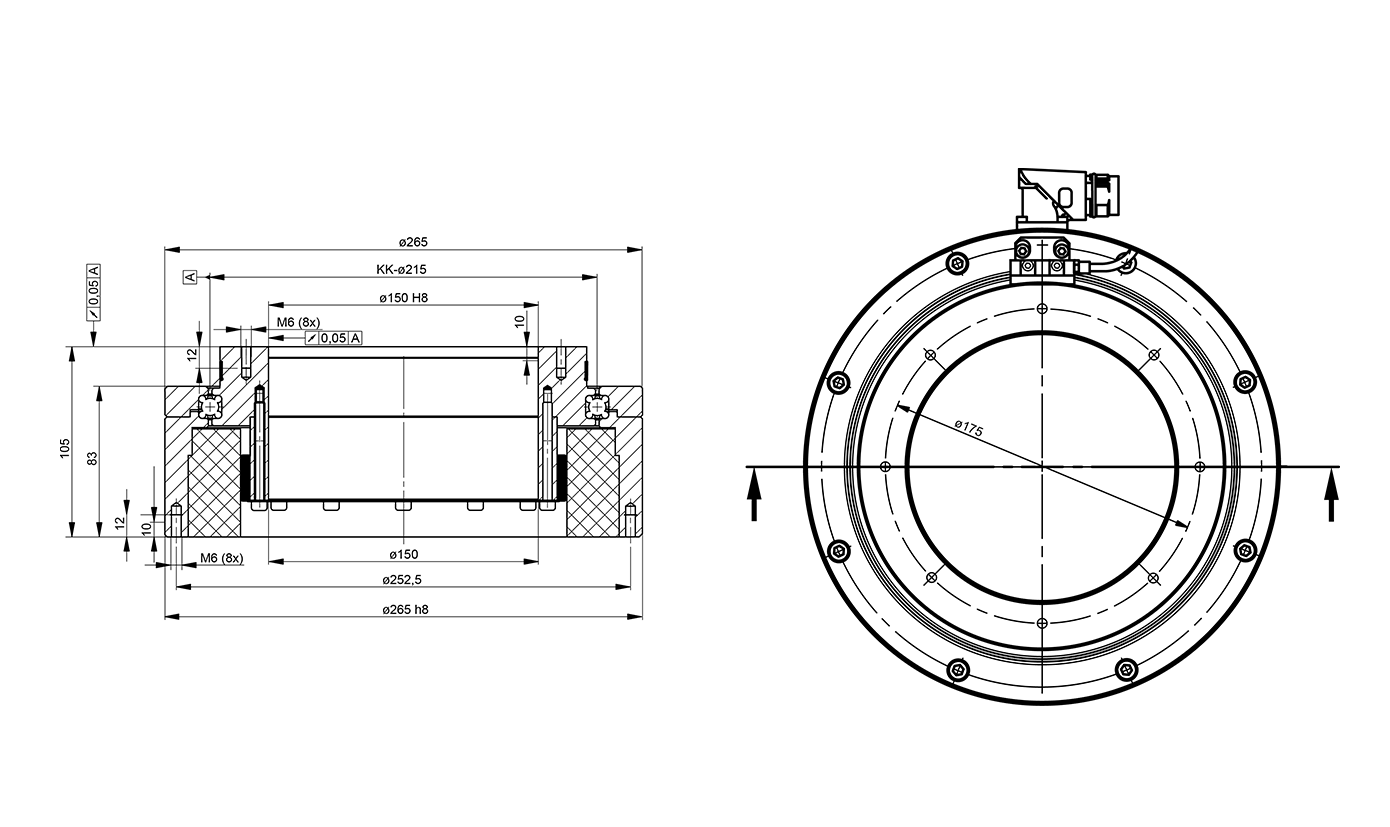

| LTD0215 | MeinFranke | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Name | ΚΚØ mm |

Tragzahlen kN |

Drehmoment Nm |

Leistung A |

Drehzahl 1/min. |

Gewicht kg |

CAD-Download Lastfall berechnen |

|||||

| C0a | C0r | Ca | Cr | MNenn | MPeak | INenn | IPeak | nmax | ||||

| LTD-0215 | 215 | 128 | 60 | 26 | 22 | 26,4 | 105 | 3,1 | 12,8 | 640 | 21,0 |

Jetzt anmelden, um Zugang |

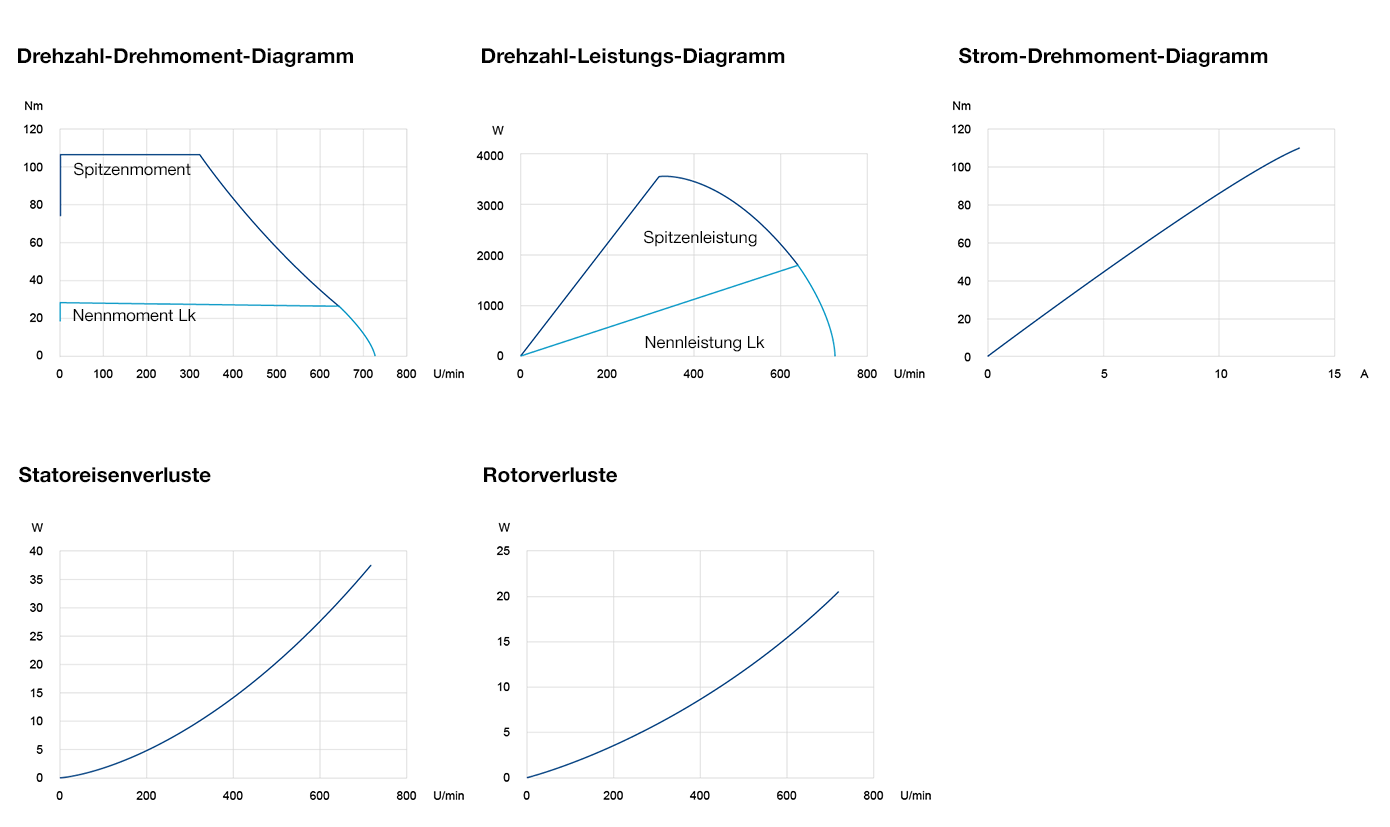

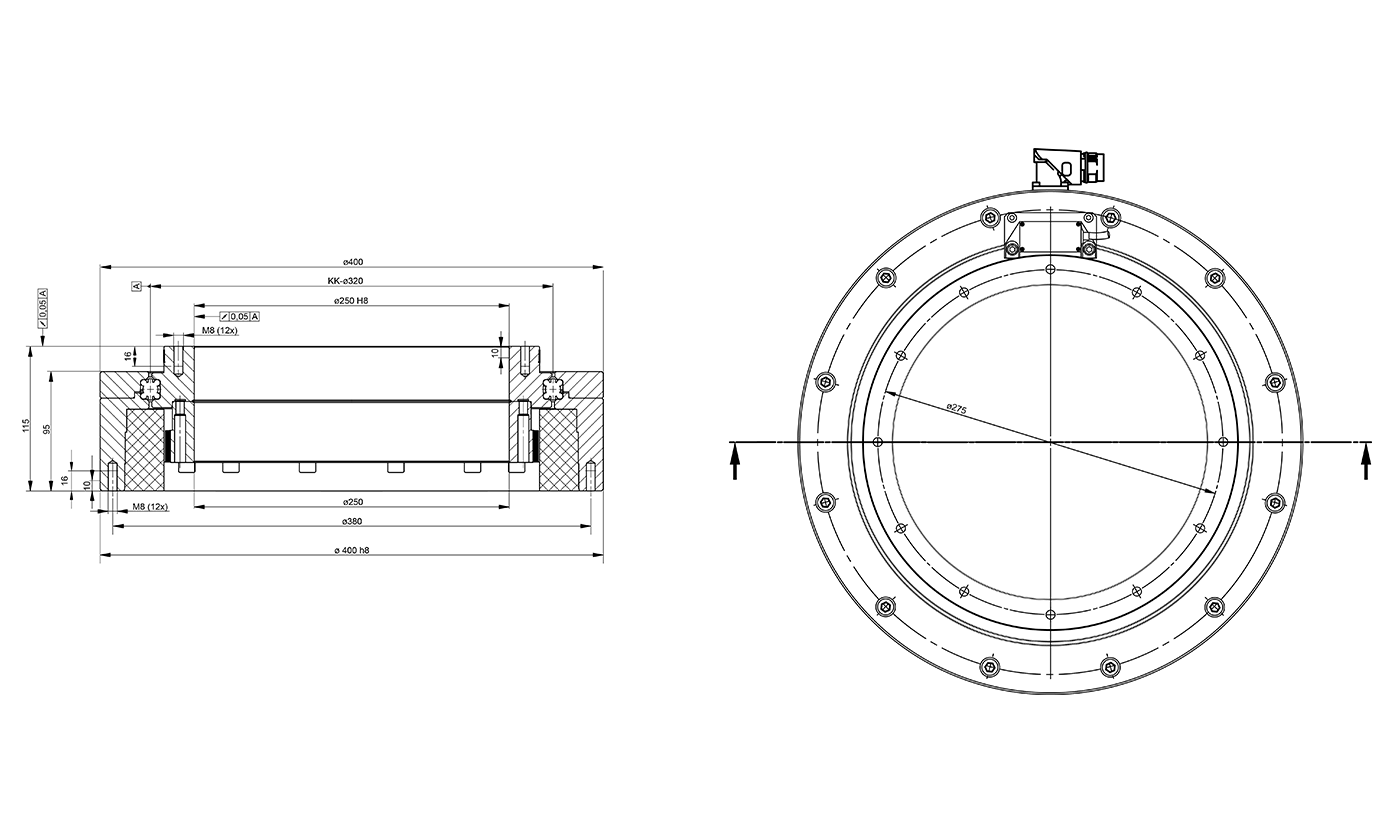

| LTD0320 | MeinFranke | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Name | ΚΚØ mm |

Tragzahlen kN |

Drehmoment Nm |

Leistung A |

Drehzahl 1/min. |

Gewicht kg |

CAD-Download Lastfall berechnen |

|||||

| C0a | C0r | Ca | Cr | MNenn | MPeak | INenn | IPeak | nmax | ||||

| LTD-0320 | 320 | 382 | 180 | 45 | 39 | 77 | 329 | 4,3 | 21,6 | 300 | 44,0 |

Jetzt anmelden, um Zugang |

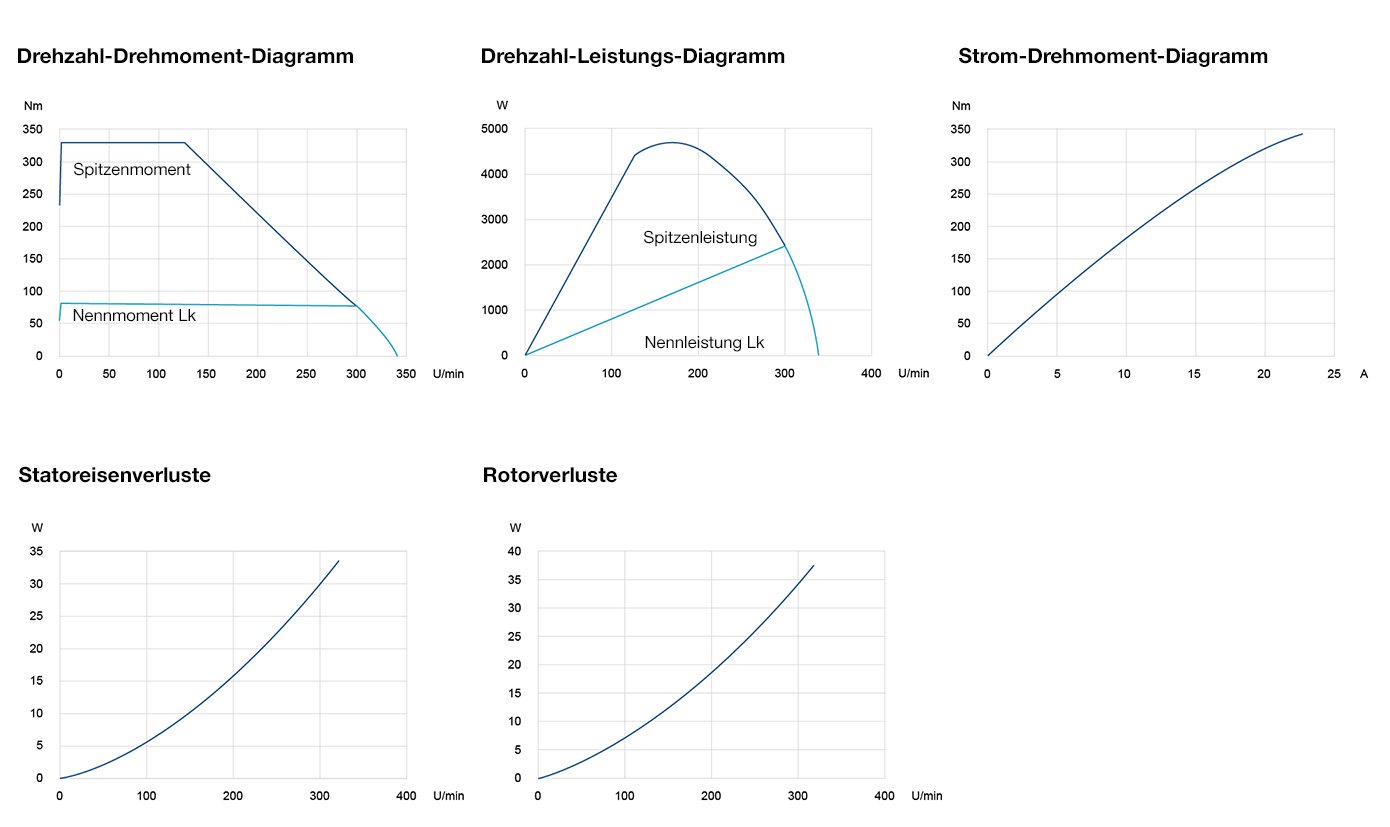

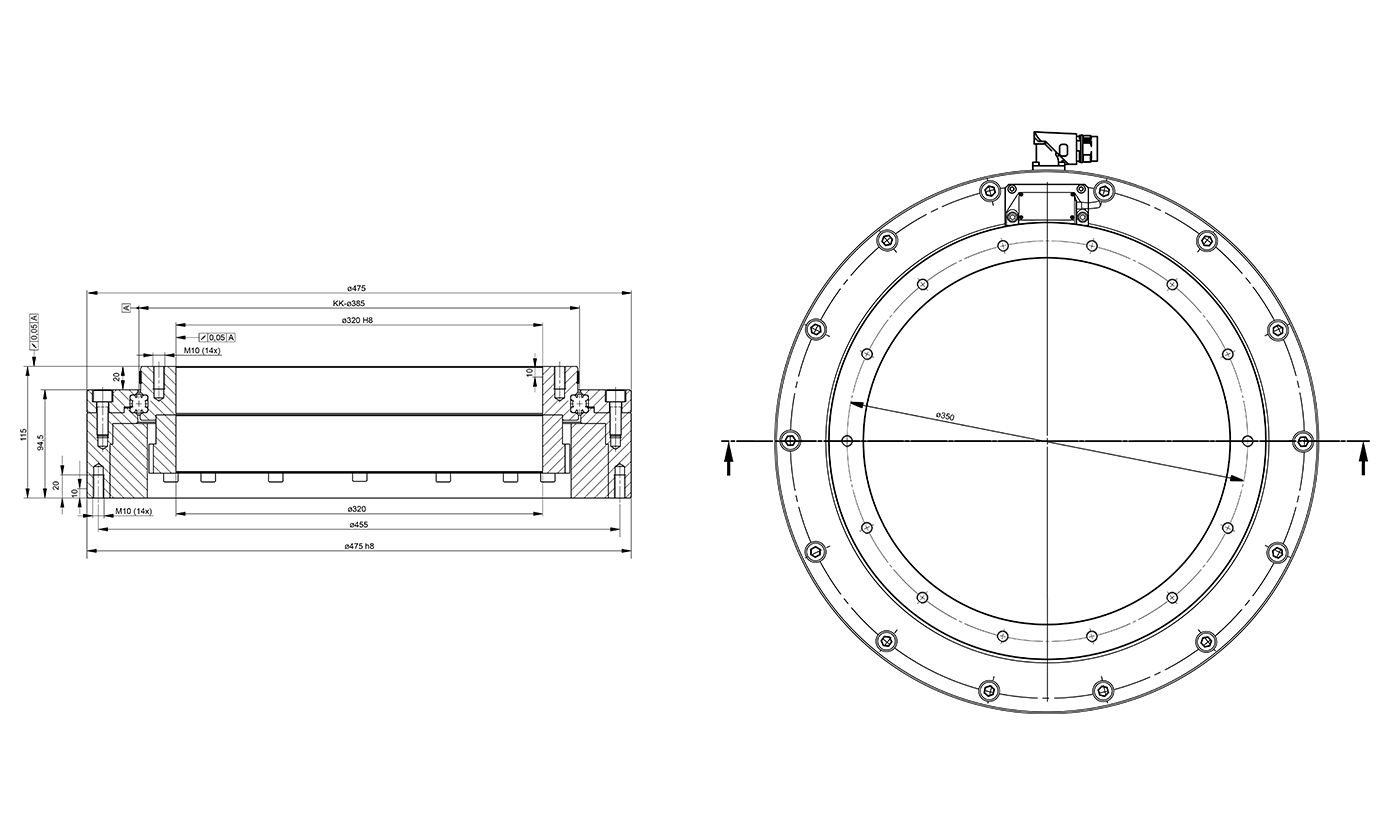

| LTD0385 | MeinFranke | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Name | ΚΚØ mm |

Tragzahlen kN |

Drehmoment Nm |

Leistung A |

Drehzahl 1/min. |

Gewicht kg |

CAD-Download Lastfall berechnen |

|||||

| C0a | C0r | Ca | Cr | MNenn | MPeak | INenn | IPeak | nmax | ||||

| LTD-0385 | 385 | 458 | 216 | 48 | 41 | 118 | 522 | 4,3 | 21,7 | 193 | 57,0 |

Jetzt anmelden, um Zugang |

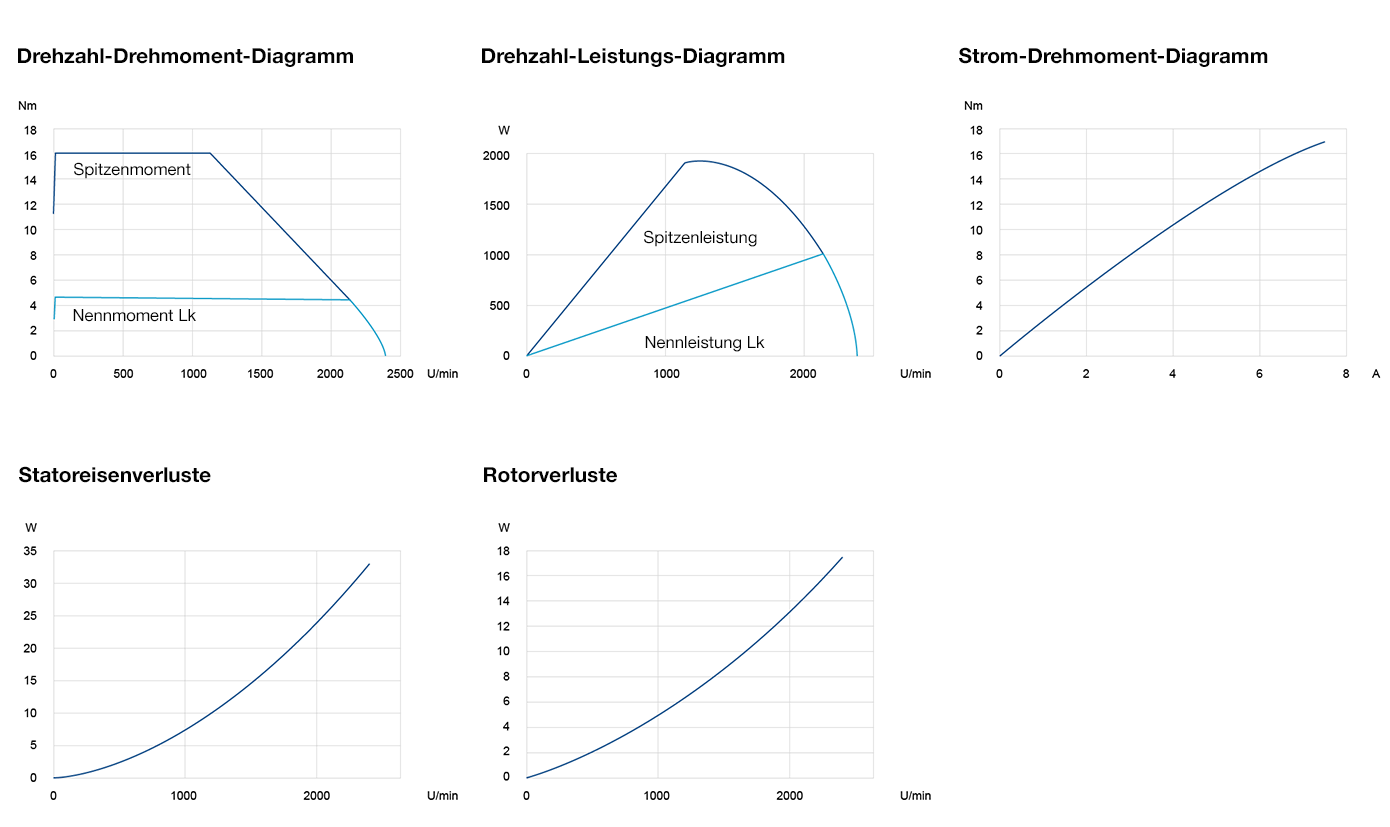

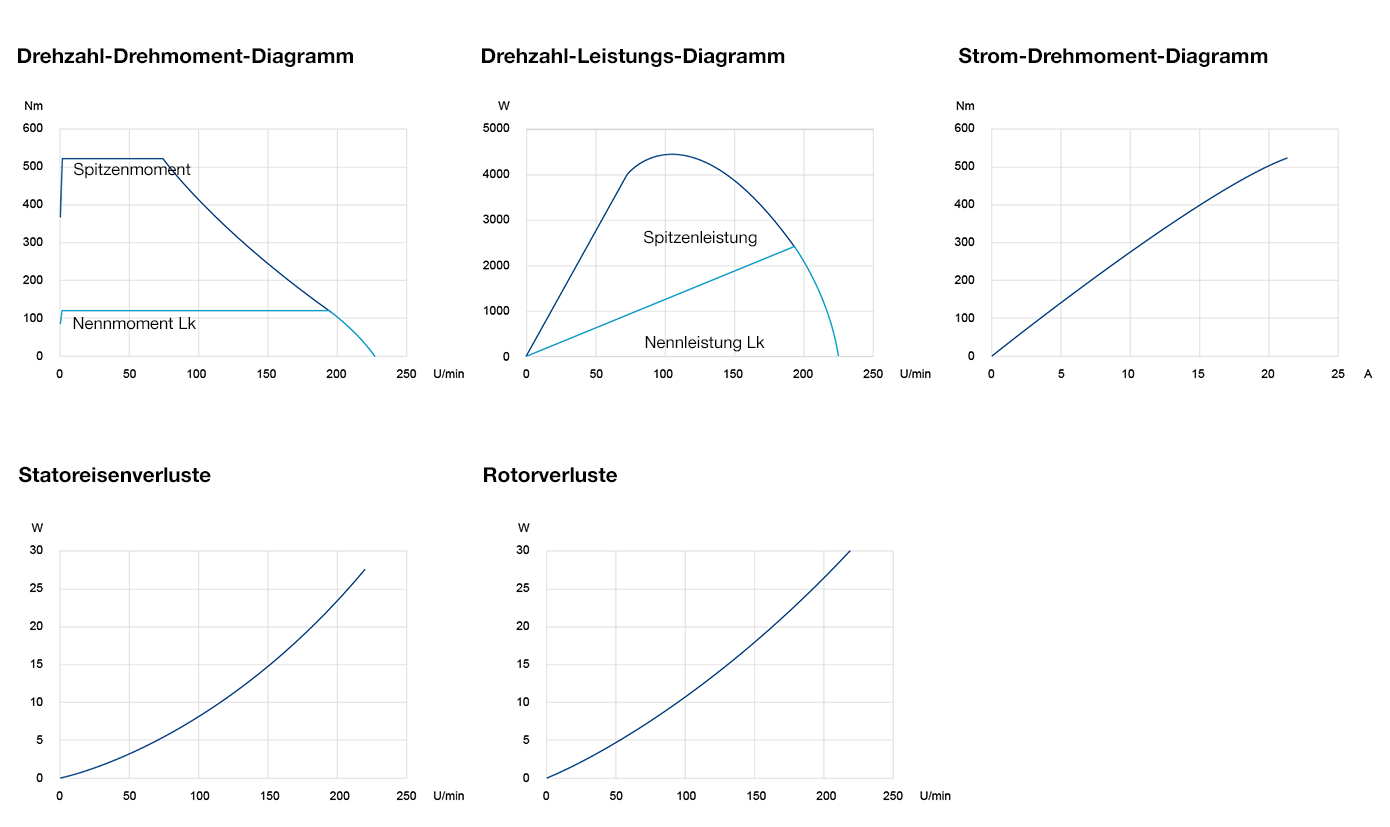

| Leistungsvergleich | LTD-0100 | LTD-0215 | LTD-0320 | LTD-0385 | ||

|---|---|---|---|---|---|---|

|

Nenndaten (Luftkühlung) |

||||||

| Nennmoment | MNennLk | Nm | 4,5 | 26,4 | 77 | 118 |

| Nennstrom | INennLk | Aeff | 1,8 | 3,1 | 4,3 | 4,3 |

| Nenndrehzahl | nNennLk | U/min | 2140 | 640 | 299 | 193 |

| abgegebene Wellenleistung | PNennLk | W | 1005 | 1770 | 2409 | 2386 |

| Wicklungsverluste1 | PVNennLk | W | 54 | 131 | 230 | 309 |

| Gesamtverluste2 | PVNennLk | W | 96 | 179 | 295 | 357 |

| Stillstands-/ Haltemoment | MHaltLk | Nm | 3,2 | 18,7 | 54 | 83 |

| Stillstands-/ Haltestrom | IHaltLk | Aeff | 1,2 | 2,2 | 3 | 3 |

|

Daten bei Spitzenlast |

||||||

| Spitzenmoment | MPeak | Nm | 16 | 105 | 329 | 522 |

| Spitzenstrom | IPeak | Aeff | 7 | 12,8 | 21,6 | 21,7 |

| Drehzahl bei Spitzenmoment | nPeak | U/min | 1130 | 320 | 126 | 74 |

| abgegeben Wellenleistung | MPeak | W | 1897 | 3526 | 4343 | 4049 |

| Wicklungsverluste1 | PPeak | W | 863 | 2236 | 5886 | 7876 |

| Gesamtverluste2 | PvPeak | W | 877 | 2253 | 5904 | 7889 |

| Leistungsübersicht | ||||||

| Drehmomentkonstante | kt | Nm/Aeff | 2,549 | 8,51 | 18,037 | 27,449 |

| Veff/(rad/s) | 1,577 | 5,2 | 11,094 | 16,694 | ||

| Spannungskonstante (Phase - Phase) | ke | Veff/(U/min) | 0,165 | 0,545 | 1,162 | 1,748 |

| Motorkonstante | km | Nm/vW | 0,459 | 1,973 | 4,483 | 6,25 |

| Leerlaufdrehzahl | nLeer | U/min | 2390 | 727 | 340 | 226 |

| max. zul. Drehzahl (Feldschwächung) | nmax | U/min | - | - | - | - |

| max. Frequenz (Leerlauf/Feldschw.) | fmax | Hz | 398 | 254 | 159 | 124 |

| Zwischenkreisspannung | UZk | VDC | 560 | 560 | 560 | 560 |

| Ø Widerstand pro Phase (nur Wicklung) | RPh20 | Ω | 4,419 | 3,457 | 3,206 | 4,235 |

| Ø Induktion pro Phase (nur Wicklung) | LPh | mH | 21,727 | 19,532 | 21,071 | 28,049 |

| elektr. Zeitkonstante t=L/R | Tel | ms | 4,92 | 5,65 | 6,57 | 6,62 |

| Polpaarzahl | n | 10 | 21 | 28 | 33 | |

| Schaltung | Stern | Stern | Stern | Stern | ||

| Messsystem | ||||||

| Messverfahren | inkrementell | |||||

| Referenzmarke | 1 Referenzmarke | |||||

| Messprinzip | induktiv | |||||

| Schnittstelle | 1 Vss | |||||

| Kabellänge | 1 m | |||||

| Teilungsperiode | 1000 µm | |||||

| Strichzahl | 256 | 640 | 938 | 1200 | ||

| Vervielfachung | 10-fach | |||||

| Anzahl der Signalperioden | 2560 | 6400 | 9380 | 12000 | ||

| Positionsabweichung innerhalb einer Teilungsperiode | ±11" | ±4,5" | ±3" | ±2,5" | ||

| Teilungsgenauigkeit (±10µm Bogenlänge) | ±51" | ±20" | ±14" | ±11" | ||

| max. Abtastfrequenz | 40 kHz | |||||

| Spannungsversorgung | 4V bis 7V DC | |||||

| elektrischer Anschluss | Flanschdose M23, 12-polig | Kupplung M23, 12-poilg | ||||

Anmerkungen

1 Wicklungsverluste sind bezogen auf eine Spulentemperatur von 100°C.

2 Die Gesamtverluste setzen sich zusammen aus: Wicklungsverluste; Statoreisenverluste; Rotorverluste;

Berechnung der Gesamtverluste: Wicklungsverluste + Statoreisenverluste (bei Drehzahl X) + Rotorverluste (bei Drehzahl X)

Achten Sie darauf, dass Ihr Regler den Motornenn- und Spitzenstrom bereitstellen kann.

Eine Anpassung der Drehzahl und Zwischenkreisspannung kann nach Rücksprache erfolgen.

Die im Datenblatt angegebenen Nenndaten gelten für eine Umgebungs-/Kühlmitteltemperatur von 20°C.

Die Drehmomente sind angegeben ohne Berücksichtigung der Reibverluste durch Lagerung oder Dichtungen.

Da die genaue Betriebsart auch von der thermischen Anbindung des Motors abhängt, muss das eingebaute Temperaturüberwachungssystem ausgewertet und berücksichtigt werden. Dennoch gilt zu beachten, dass die Thermosensoren nicht die exakte Wicklungstemperatur anzeigen und diese durch thermische Kapazitäten um bis zu 20 K höher sein kann. Trotz einer elektrischen Isolation der Sensoren gegenüber der Wicklung dürfen die Sensoren nur über eine zusätzliche galvanische Trennung an den Regler/die Steuerung angeschlossen werden.

TORQUE FAQ

Häufig gestellte Fragen

Torquemotoren werden direkt in Franke Drehverbindungen integriert. Der Kunde erhält ein komplett einbaufertiges System. Auf ein Getriebe kann dabei verzichtet werden. Mit diesem System ist es nicht nur möglich eine Rotationsbewegung zu erzeugen, sondern auch zu positionieren oder definierbare Taktschritte auszuführen.

Ein Torquemotor besteht aus 2 Komponenten, dem Stator mit Spulen und dem Rotor mit Dauermagneten. Die stromdurchflossenden Spulen erzeugen ein zeitlich veränderbares elektrisches Feld, welches mit dem gleichbleibenden magnetischen Feld des Rotors in Wechselwirkung steht. Die daraus resultierende Kraft wird zur Erzeugung des Drehmoments genutzt. Der Torquemotor ermöglicht ein hohes Drehmoment bei einer definierten Drehzahlspanne. Dabei ist der Abstand zwischen Stator und Rotor (Luftspalt) ausschlaggebend für die Größe des Drehmoments. Die vorgespannte Franke Drehverbindung garantiert einen gleichbleibenden Luftspalt. Zur Bestimmung der Motorposition kann ein Messsystem verwendet werden.

Die Kabel werden beim Franke Torque kundenspezifisch konfektioniert.

- Kabel mit Stecker - variable Kabellängen

- Kabel offene Ausführung mit Aderendhülsen - variable Kabellängen

- Stecker (nach Kundenwunsch) an der Drehverbindung befestigt

Um die Torque-Motoren vor thermischer Überlast zu schützen, werden sie permanent temperaturüberwacht. Dazu sind temperaturabhängige Widerstände eingebaut.

Folgende Sensoren stehen zur Verfügung:

- PTC Kaltleiter (Standard)

- KTY

- Drillingsschalter (Klixon; Bimetallschalter)

Die Motore können optional mit Wasserkühlung betrieben werden. Dies führt zur Verdoppelung des Nenndrehmomentes.

Alle auf dem Markt verfügbaren Messsysteme können in die Drehverbindung integriert werden. Standardmäßig werden sehr robuste induktive Messsysteme eingesetzt. Sie sind als inkrementelle oder absolute Systeme in verschiedenen Genauigkeitsklassen erhältlich.

Folgende Schnittstellen sind verfügbar:

- inkrementelles System: TTL, 1Vss

- absolutes System: EnDat 22; Fanuc , BiSS, SSI – 1Vpp

Absolute Systeme sind i.d.R. um 50% teurer als inkrementelle.

Das (geschlossene) Massband wird direkt auf dem Rotor befestigt und der Messkopf am Stator verschraubt. Denkbar ist auch die Anbringung eines Messsystems an der weiterführenden Konstruktion des Kunden.

Da das Massband ein geschlossener Ring ist, sind hier nur bestimmte Durchmesser verfügbar, was bei der Konstruktion berücksichtigt werden muss. Bei größeren Stückzahlen ist jeder beliebige Durchmesser erhältlich. Es entstehen hierbei Zusatzkosten.

Alle Motoren werden vor Auslieferung entsprechend der EG Richtlinie 73/23EWG und den Normen EN 50178 und EN 60204 geprüft.

Ein Handbuch mit allgemeinen Hinweisen, Sicherheitshinweisen, Anschlussplänen und eine Einbauanleitung liegen bei.

Wälzlager mit Direktantrieb sind von KK-Ø100 bis 1800mm erhältlich.

Alle auf dem Markt verfügbaren Regler können eingesetzt werden. Franke empfiehlt Servoregler. Diese zeichnen sich durch eine hohe Leistungsdichte mit intelligenter Funtionalität und kompaktem Design aus. Die Regler bieten sehr gute Regeleigenschaften sowie Programmierfähigkeit und unterstützen Standard Kommunikationsprotokolle. Die Servoantriebe verfügen über einen vollständigen digitalen Motion Controller und unterstützen eine große Anzahl an Kommutierungsarten und Position-Feedbacks. Gerne schlagen wir den passenden Regler für die Kundenapplikation vor und nehmen falls gewünscht das komplette System in Betrieb.

Die Motoren sind für eine Dauertemperatur von bis zu 120°C ausgelegt. Die Drehverbindungen arbeiten standardmäßig bis zu 80°C und müssen ggf. für höhere Temperaturen ausgelegt werden.

Dies hängt ab von der Auslegung der Drehverbindung und ist im Einzelfall zu prüfen. Standarddrehverbindungen sind beispielsweise nicht für dauerhaften Einsatz unter Wasser ausgelegt und erreichen somit eine Schutzklasse von max. IP41.

Der Motor läuft i.d.Regel langsam aus. Es sei denn, ein Phasenkurzschluss wird über das Leistungsteil eingeleitet. Dann bremst der Motor relativ schnell herunter. Alternativ kann ein zusätzliches Bremssystem verwendet werden.

Nein, da diese für das Gesamtsystem und nicht für einzelne Komponenten erfüllt sein muss.

Lassen Sie sich beraten!

Von einem Franke Experten über Video-Chat, bei Ihnen vor Ort oder bei uns im Haus.